Bij het selecteren van een fabrikant van zware ankerbouten voor de bouw Er moet rekening worden gehouden met verschillende kritische factoren om de structurele integriteit, veiligheid en prestaties op de lange termijn te garanderen. Ankerbouten spelen een cruciale rol bij het bevestigen van structurele elementen aan beton, metselwerk of staal, waardoor hun kwaliteit en ontwerp essentieel zijn voor elk bouwproject.

Materiaalkeuze en prestaties

De materiaalkeuze heeft een grote invloed op de duurzaamheid en het draagvermogen van ankerbouten. Veel voorkomende materialen zijn onder meer:

Koolstofstaal : Op grote schaal gebruikt vanwege zijn kracht en betaalbaarheid. Geschikt voor binnentoepassingen waarbij corrosiebestendigheid geen primaire zorg is.

Roestvrij staal : Biedt uitstekende corrosieweerstand, waardoor het ideaal is voor kust- of chemisch agressieve omgevingen. Kwaliteiten zoals 304 en 316 worden vaak gespecificeerd.

Gelegeerd staal : Biedt superieure treksterkte, vaak gebruikt in toepassingen met hoge spanning, zoals bruggen en industriële faciliteiten.

Elk materiaal moet voldoen aan industrienormen zoals ASTM of ISO om de betrouwbaarheid te garanderen.

Laadvermogen en seismische overwegingen

Voor bouwprojecten in gebieden die gevoelig zijn voor aardbevingen zijn ankerbouten nodig die zijn ontworpen voor dynamische belastingen. Belangrijke overwegingen zijn onder meer:

Statische versus dynamische belastingsclassificaties : Standaard ankerbouten kunnen volstaan voor statische belastingen, maar seismische gebeurtenissen vereisen bouten met een hogere ductiliteit.

Inbeddingsdiepte : Een diepere inbedding verbetert de uittrekweerstand, vooral in gescheurd beton.

Testen en certificeren : Fabrikanten moeten belastingtestgegevens en certificeringen verstrekken om de prestaties onder extreme omstandigheden te verifiëren.

Productieprocessen en kwaliteitscontrole

Een gerenommeerde fabrikant van zware ankerbouten voor de bouw moeten voldoen aan strenge productienormen, waaronder:

Heet smeden versus koud smeden : Heet smeden verbetert de korrelstructuur en verhoogt de sterkte, terwijl koud smeden precisie biedt voor componenten met schroefdraad.

Oppervlaktebehandelingen : Galvaniseren, epoxycoating of mechanische beplating kunnen de levensduur verlengen in zware omstandigheden.

Dimensionale nauwkeurigheid : Nauwe toleranties zorgen voor een goede pasvorm en verdeling van de belasting in voorgeboorde gaten.

Door deze factoren te evalueren, kunnen ingenieurs en aannemers de meest geschikte ankerbouten voor hun projecten selecteren.

2. Hoe u een betrouwbare partner kunt vinden Fabrikant van ankerbouten op maat bij mij in de buurt

Het lokaliseren van een ankerboutfabrikant op maat bij mij in de buurt omvat het beoordelen van lokale leveranciers op flexibiliteit, doorlooptijden en productiemogelijkheden. Op maat gemaakte ankerbouten zijn vaak vereist voor gespecialiseerde toepassingen waarbij standaardmaten niet voldoen aan de projectspecificaties.

Voordelen van lokale fabrikanten

Inkopen bij leveranciers in de buurt biedt verschillende voordelen:

Snellere doorlooptijd : Kortere verzendtijden zorgen voor een snellere voltooiing van het project.

Gemakkelijkere communicatie : Bezoeken ter plaatse en real-time aanpassingen zijn mogelijk.

Lagere logistieke kosten : Geminimaliseerde vrachtkosten vergeleken met buitenlandse leveranciers.

Evalueren van aanpassingsmogelijkheden

Een betrouwbare fabrikant zou het volgende moeten bieden:

Niet-standaard draadsnijden : Fijne of grove schroefdraad afgestemd op specifieke koppelvereisten.

Unieke lengtes en diameters : Aanpassingen voor problemen met de inbeddingsdiepte of speling.

Speciale kopontwerpen : Zeskantige, vierkante of verzonken kop, afhankelijk van de installatiebehoeften.

Kwaliteitsborging en naleving

Controleer het volgende voordat u een leverancier definitief maakt:

Materiaalcertificeringen : Testrapporten van de molen bevestigen de kwaliteit en samenstelling van het staal.

Prototype testen : Voorbeeldbouten getest op draagvermogen en pasvorm.

Naleving van de industrie : Naleving van ASTM-, AISC- of EN-normen.

Door prioriteit te geven aan deze aspecten kunnen kopers op efficiënte wijze op maat gemaakte ankerbouten van hoge kwaliteit beveiligen.

3. De rol van Thermisch verzinkte ankerbouten op het gebied van corrosiebestendigheid

Fabrikant van thermisch verzinkte ankerbouten producten zijn essentieel voor toepassingen die worden blootgesteld aan vocht, chemicaliën of extreme weersomstandigheden. Het galvanisatieproces zorgt voor een beschermende zinklaag, waardoor de levensduur aanzienlijk wordt verlengd.

Galvanisatiemethoden vergeleken

Verschillende corrosiebeschermingstechnieken omvatten:

Thermisch verzinken (HDG) : Dompelen van bouten in gesmolten zink voor een dikke, duurzame coating.

Elektrolytisch verzinken : Een dunnere zinklaag aangebracht via galvaniseren, geschikt voor gebruik binnenshuis.

Mechanisch verzinken : Zinkdeeltjes hechten zich aan het oppervlak en bieden een matige bescherming.

HDG heeft de voorkeur voor buiten- en maritieme omgevingen vanwege zijn superieure barrière-eigenschappen.

Toepassingen in zware omgevingen

Industrieën die profiteren van thermisch verzinkte ankerbouten zijn onder meer:

Maritieme constructie : Pieren, dokken en offshore-platforms.

Chemische fabrieken : Bestand tegen zure of alkalische blootstelling.

Infrastructuurprojecten : Bruggen, snelwegen en elektriciteitspalen.

Duurzaamheid en onderhoud op lange termijn

Gegalvaniseerde bouten vereisen minimaal onderhoud, maar periodieke inspecties worden aanbevolen in zeer corrosieve omgevingen. Factoren die de levensduur beïnvloeden zijn onder meer:

Zinklaagdikte : Gemeten in micron; dikkere coatings gaan langer mee.

Omgevings-pH-niveaus : Zure omstandigheden versnellen de zinkuitputting.

Opofferende bescherming : Zink corrodeert bij voorkeur, waardoor het basisstaal behouden blijft.

Het selecteren van een fabrikant van thermisch verzinkte ankerbouten met bewezen expertise zorgt voor optimale prestaties in veeleisende omstandigheden.

4. L-type ankerbouten voor beton : Beste praktijken voor ontwerp en installatie

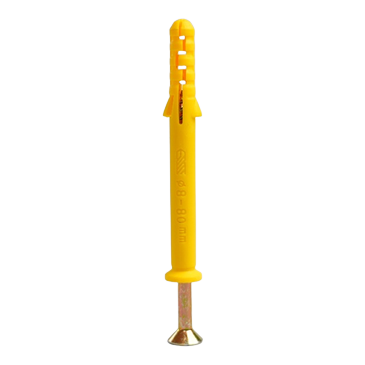

Fabrikant van L-type ankerbouten voor beton producten worden veel gebruikt bij het verankeren van funderingen, kolombases en machinemontage. Hun unieke vorm zorgt voor een uitstekende uittrekweerstand wanneer ze in beton zijn ingebed.

Vergelijking met andere ankertypen

J-bouten : Beter voor trekbelastingen, maar moeilijker nauwkeurig te positioneren.

U-bouten : Ideaal voor pijpondersteuningen, maar minder effectief bij toepassingen met pure spanning.

Rechte bouten : Vereist epoxy of mechanische uitzetting voor stabiliteit.

L-bouten hebben de voorkeur vanwege hun installatiegemak en betrouwbare prestaties.

Richtlijnen voor betoncompatibiliteit en inbedding

Een juiste installatie omvat:

Voorbereiding van het gat : Het boren van schone gaten met de juiste afmetingen om scheuren te voorkomen.

Inbeddingsdiepte : Typisch 8-12 keer de boutdiameter voor optimale sterkte.

Uithardingstijd : Het beton volledig laten uitharden voordat er belasting op wordt uitgeoefend.

Veel voorkomende installatiefouten

Vermijd deze fouten om fouten te voorkomen:

Onjuiste uitlijning : Verkeerd geplaatste bouten kunnen verbindingen verzwakken.

Onvoldoende inbedding : Vermindert het laadvermogen.

Te strak aandraaien : Kan schroefdraad losmaken of beton beschadigen.

Werken met een ervaren Fabrikant van L-type ankerbouten voor beton zorgt voor de juiste specificaties voor elk project.

5. Begrip ASTM F1554 Ankerbouten met hoge sterkte voor structurele toepassingen

Fabrikant van ASTM F1554-ankerbouten met hoge sterkte producten zijn van cruciaal belang voor zware structurele verbindingen en voldoen aan strenge prestatienormen.

Kwaliteiten en hun toepassingen

ASTM F1554 definieert drie primaire kwaliteiten:

Graad 36 : Algemeen gebruik met een vloeigrens van 36 ksi.

Graad 55 : Toepassingen met gemiddelde sterkte (opbrengst 55 ksi).

Graad 105 : Hoge sterkte voor seismische of dynamische belastingen (opbrengst 105 ksi).

Test- en certificeringsvereisten

Fabrikanten moeten het volgende uitvoeren:

Trekproeven : Verificatie van de opbrengst en uiteindelijke sterkte.

Hardheidstests : Waarborgen van materiaalconsistentie.

Chemische analyse : Bevestiging van de legeringssamenstelling.

Industrieën die vertrouwen op ASTM F1554-bouten

Belangrijke sectoren zijn onder meer:

Brugconstructie : Hoge weerstand tegen vermoeidheid nodig.

Elektriciteitscentrales : Thermische en mechanische stabiliteit.

Industriële machines : Trillingsbestendige verankering.

Het kiezen van een fabrikant van ASTM F1554-ankerbouten met hoge sterkte met gecertificeerde testfaciliteiten garandeert naleving en betrouwbaarheid.

Deze gids biedt diepgaande inzichten voor het selecteren van de juiste ankerbouten, waardoor de veiligheid en prestaties bij verschillende toepassingen worden gegarandeerd.

+86-15052135118

+86-15052135118

Neem contact op

Neem contact op